NOS NA WIATR

Czujniki „uprox+” sterują położeniem wirnika w turbinach wiatrowych VENSYS

Wzrost ogólnoświatowy

Turbiny wiatrowe VENSYS, które zostały zbudowane i przetestowane w Saarbrücken (Niemcy), obecnie obracają się zarówno w kanadyjskiej elektrowni wiatrowej Higgins Mountain Wind Plant, jak i w niemieckim mieście Grevenbroich. Tylko w bieżącym roku chiński partner Goldwind planuje uruchomienie 3 elektrowni wiatrowych, posiadających ponad 1000 turbin tego typu.

Ze względów bezpieczeństwa układ regulacji kąta nachylenia łopat wirników należy do najważniejszych podzespołów turbiny wiatrowej. Układ ten mierzy, monitoruje i steruje kąt nachylenia łopat wirnika w turbinie wiatrowej, który może zmieniać pobór mocy. Regulacja kąta nachylenia umożliwia np. skierowanie łopat wirnika na wiatr podczas rozruchu. Podczas pracy moc wyjściowa turbiny może być utrzymywana na stałym poziomie, pomimo zmiennych warunków wietrznych, właśnie za pomocą dostosowania kąta nachylenia łopat. Jednak gdy zbliża się np. burza, układ regulacji automatycznie obraca odpowiednio łopaty, wycofując je z pola działania strumienia wiatru, w celu zapobiegnięcia uszkodzeniu łopat i całej turbiny.

Czujniki gwarantują niezawodność.

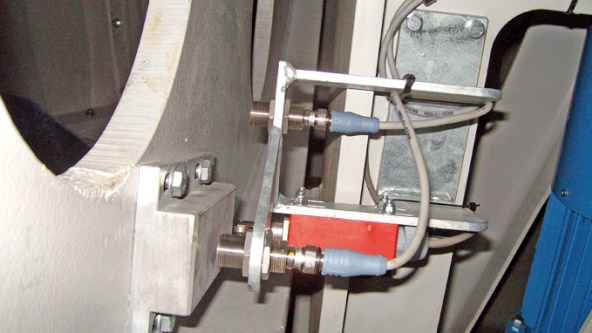

"Nieprawidłowe funkcjonowanie układu regulacji może mieć fatalne konsekwencje" mówi Dr Stephan Joeckel, dyrektor działu elektrotechniki w firmie VENSYS. Nic dziwnego, że niezawodność techniki pomiarowej w tej dziedzinie jest najwyższym priorytetem. To właśnie dlatego firma VENSYS Energy AG zdecydowała się na zastosowanie czujników indukcyjnych firmy Turck. W każdej turbinie wiatrowej sześć czujników uprox+ - po dwa na każdej łopacie - wyznacza jednocześnie precyzyjne położenie wirników. Aby to zrealizować każdy czujnik rejestruje położenie końcowe łopat wirnika. Siódmy czujnik wyznacza położenie włazu serwisowego turbiny. Na podstawie danych ze wszystkich tych czujników, układ sterowania zapewnia prawidłowe położenie każdej z łopat wirnika. Moc pomiędzy silnikiem a łopatą wirnika jest przekazywana za pomocą paska zębatego, niewymagającego smarowania ani obsługi. W tym procesie moc jest rozdzielana na wiele zębów układu transmisyjnego, co minimalizuje zużycie i zwiększa bezpieczeństwo oraz niezawodność.

W samym tylko 2007 roku firma VENSYS wyposażyła 60 turbin wiatrowych w czujniki firmy Turck, nie napotykając przy tym żadnych trudności. "Do tej pory mamy tylko dobre doświadczenia" potwierdza dr Joeckel . Dodatkowo, poza wysokim poziomem niezawodności, wysoką jakością i atrakcyjnym stosunkiem ceny do jakości działania, ważnym czynnikiem przy podjęciu decyzji na korzyść czujników uprox+ była ich wysoka odporność na zakłócenia elektromagnetyczne (EMC). Z powodu bezpośredniej bliskości generatorów turbin wiatrowych, oraz ryzyka wyładowań atmosferycznych, temat kompatybilności EMC odgrywa znaczną rolę w tym obszarze zastosowań.

Odporne i szczelne

Ponieważ elektrownie wiatrowe są często zlokalizowane w regionach nadbrzeżnych, gdzie występuje szczególnie wysoki poziom wilgotności, wszystkie podzespoły elektrowni muszą w szczególności spełniać wysokie wymagania jeśli chodzi o szczelność. Tutaj także czujniki serii uprox+ wykazały swoje zalety: w wykonaniu standardowym czujniki te są umieszczone w obudowie z mosiądzu pokrytego chromem, posiadającej stopień ochrony IP68 i spełniają wysokie wymagania deweloperów rozwiązań technicznych VENSYS.

Wzrost ogólnoświatowy

Turbiny wiatrowe VENSYS, które zostały zbudowane i przetestowane w Saarbrücken (Niemcy), obecnie obracają się zarówno w kanadyjskiej elektrowni wiatrowej Higgins Mountain Wind Plant, jak i w niemieckim mieście Grevenbroich. Tylko w bieżącym roku chiński partner Goldwind planuje uruchomienie 3 elektrowni wiatrowych, posiadających ponad 1000 turbin tego typu.

Ze względów bezpieczeństwa układ regulacji kąta nachylenia łopat wirników należy do najważniejszych podzespołów turbiny wiatrowej. Układ ten mierzy, monitoruje i steruje kąt nachylenia łopat wirnika w turbinie wiatrowej, który może zmieniać pobór mocy. Regulacja kąta nachylenia umożliwia np. skierowanie łopat wirnika na wiatr podczas rozruchu. Podczas pracy moc wyjściowa turbiny może być utrzymywana na stałym poziomie, pomimo zmiennych warunków wietrznych, właśnie za pomocą dostosowania kąta nachylenia łopat. Jednak gdy zbliża się np. burza, układ regulacji automatycznie obraca odpowiednio łopaty, wycofując je z pola działania strumienia wiatru, w celu zapobiegnięcia uszkodzeniu łopat i całej turbiny.

Czujniki gwarantują niezawodność.

"Nieprawidłowe funkcjonowanie układu regulacji może mieć fatalne konsekwencje" mówi Dr Stephan Joeckel, dyrektor działu elektrotechniki w firmie VENSYS. Nic dziwnego, że niezawodność techniki pomiarowej w tej dziedzinie jest najwyższym priorytetem. To właśnie dlatego firma VENSYS Energy AG zdecydowała się na zastosowanie czujników indukcyjnych firmy Turck. W każdej turbinie wiatrowej sześć czujników uprox+ - po dwa na każdej łopacie - wyznacza jednocześnie precyzyjne położenie wirników. Aby to zrealizować każdy czujnik rejestruje położenie końcowe łopat wirnika. Siódmy czujnik wyznacza położenie włazu serwisowego turbiny. Na podstawie danych ze wszystkich tych czujników, układ sterowania zapewnia prawidłowe położenie każdej z łopat wirnika. Moc pomiędzy silnikiem a łopatą wirnika jest przekazywana za pomocą paska zębatego, niewymagającego smarowania ani obsługi. W tym procesie moc jest rozdzielana na wiele zębów układu transmisyjnego, co minimalizuje zużycie i zwiększa bezpieczeństwo oraz niezawodność.

W samym tylko 2007 roku firma VENSYS wyposażyła 60 turbin wiatrowych w czujniki firmy Turck, nie napotykając przy tym żadnych trudności. "Do tej pory mamy tylko dobre doświadczenia" potwierdza dr Joeckel . Dodatkowo, poza wysokim poziomem niezawodności, wysoką jakością i atrakcyjnym stosunkiem ceny do jakości działania, ważnym czynnikiem przy podjęciu decyzji na korzyść czujników uprox+ była ich wysoka odporność na zakłócenia elektromagnetyczne (EMC). Z powodu bezpośredniej bliskości generatorów turbin wiatrowych, oraz ryzyka wyładowań atmosferycznych, temat kompatybilności EMC odgrywa znaczną rolę w tym obszarze zastosowań.

Odporne i szczelne

Ponieważ elektrownie wiatrowe są często zlokalizowane w regionach nadbrzeżnych, gdzie występuje szczególnie wysoki poziom wilgotności, wszystkie podzespoły elektrowni muszą w szczególności spełniać wysokie wymagania jeśli chodzi o szczelność. Tutaj także czujniki serii uprox+ wykazały swoje zalety: w wykonaniu standardowym czujniki te są umieszczone w obudowie z mosiądzu pokrytego chromem, posiadającej stopień ochrony IP68 i spełniają wysokie wymagania deweloperów rozwiązań technicznych VENSYS.

Read More

- Motoryzacja

- Wykrywanie karoserii

- Zdecentralizowane monitorowanie stacji chłodniczych za pomocą RFID

- Cele spawalnicze robotów połączone w sieci Ethernet+

- Monitorowanie obiegu chłodzenia zacisków spawalniczych

- Monitorowanie przepływu w myjkach bębnowych

- Monitorowanie stanu silników

- Łatwe monitorowanie poziomu chłodziwa w frezarkach CNC

- Tłocznia

- Nadwoziownia

- Lakiernia

- Montaż

- Układ przeniesienia napędu

- Wykrywanie przedmiotu za pomocą UHF RFID

- Monitorowanie podawania smarów chłodzących do maszyn

- Kontrola ciśnienia hydraulicznego w tłoczniach

- Pomiar ciśnienia procesu na podnośnikach

- Warsztat blacharski – kontrola jakości końcówek spawalniczych

- Montaż końcowy – wykrywanie czarnych części na czarnym panelu drzwi

- Montaż końcowy – wykrywanie przeźroczystego szkła dachu panoramicznego

- Układy napędowe – detekcja gumowej uszczelki w bloku silnika

- Detekcja samochodów elektrycznych

- Zrealizowane aplikacje

- Samobieżne wózki 4.0

- RFID Guides AGV in Suspension Production

- Linia produkcyjna tłumików wyposażona w koncentratory połączeniowe IO/Link

- Gotowi na wyspy

- Czujniki nakrętek do przyspawania.

- Identyfikowalność RFID

- RFID w produkcji silników

- Produkcja zderzaków z identyfikacją

- Rozwiązania dla lakierni

- Czujniki spawania i montażu

- Czujniki kąta dla systemów montażowych.

- Identyfikacja narzędzi

- System Pick-to-Light przy montażu zderzaków

- Unikalny produkt przenośnika taśmowego

- RFID w hali montażu nadwozi

- Przemysł Chemiczny

- Energia

- Żywność i napoje

- Logistyka

- ZDECENTRALIZOWANE STEROWANIE MUTINGIEM ELEKTROCZUŁEGO SPRZĘTU

- KOMPAKTOWE MODUŁY WEJŚĆ / WYJŚĆ STERUJĄ SEGMENTAMI PRZENOŚNIKA ROLKOWEGO

- KONTROLA POJEMNIKÓW

- SZYBKIE WYKRYWANIE TAGÓW PRZY BRAMACH MAGAZYNOWYCH

- Wykrywanie przedmiotu za pomocą UHF RFID

- Prewencyjne utrzymanie ruchu w aplikacjach przenośników rolkowych

- Detekcja kontenerów transportowych

- DETEKCJA POZIOMU W NACZYNIACH

- IDENTYFIKACJA NACZYŃ KRIOGENICZNYCH

- IDENTYFIKACJA KONTENERÓW MOBILNYCH ZA POMOCĄ HANDHELDÓW

- IDENTYFIKACJA POJEMNIKÓW NA ŻYWNOŚĆ

- TIER 1 - IDENTYFIKACJA ZDERZAKÓW JUST-IN-SEQUENCE

- MONITOROWANIE STANU MAGAZYNÓW

- CHRONA PRZED KOLIZJĄ NA WÓZKACH WYSOKIEGO SKŁADOWANIA TYPU REACH STACKERS

- Success Stories

- BUFOROWANIE ZIEMNIAKÓW

- STEROWNIKI PLC IP67 KONTROLUJĄCE TRANSPORT W CHŁODNIACH

- STEROWANIE PRĘDKOŚCIĄ ZA POMOCĄ CZUJNIKA RADAROWEGO QT50

- ZASILACZE IP67 DO PRZENOŚNIKÓW

- Modular Conveyor System

- ROZWIĄZANIA RFID DLA MAGAZYNÓW

- RFID wspiera wózki AGV w produkcji zawiesi

- IDENTYFIKACJA RFID W PRZEMYŚLE FARMACEUTYCZNYM

- UHF RFID W CENTRUM DYSTRYBUCJI ŻYWNOŚCI

- AUTONOMICZNA POMOC PRZY PARKOWANIU CIĘŻARÓWEK

- Sprzęt mobilny

- Automatyczna kompensacja pochylenia

- Dystrybucja sygnałów w opryskach polowych

- Pomiar kąta w opryskiwaczu ciągnikowym

- Monitorowanie przepływu materiałów w kombajnie zbożowym

- Określenie położenia kąta wysięgnika

- Oświetlenie przestrzeni z osprzętem w wozach strażackich

- Dwuosiowy pomiar nachylenia kombajnu zbożowego

- Ochrona przed kolizją na wózkach wysokiego składowania typu Reach Stackers

- Success Stories

- Selektywne zbieranie szparagów z autonomicznym robotem

- Pomiar pozycji za pomocą RFID i enkodera

- Kontrola prędkości za pomocą czujnika radarowego QT50

- RFID Prowadzi wózek mobilny AGV w produkcji części do układów zawieszenia.

- Kompaktowe moduły we/wy na jachcie premium

- Wykopy na morzu

- Niech woda płynie

- Uwaga pociąg!

- Dobre połączenie

- Naprzeciw zimie

- Inteligentne dźwigi

- Wyjątkowe podnośniki

- Bezpieczne przejażdżki

- Budowanie w przyszłości

- Dokładne pozycjonowanie wysokości

- Zapobieganie kumulacjom

- Wskaźnik kąta

- Ropa i gaz

- Przemysł opakowaniowy

- Farmacja

- Kontrola połączeń rurowych w strefie ex przy pomocy RFID

- Zdecentralizowana weryfikacja opakowań dla produktów farmaceutycznych przy pomocy systemu RFID

- Automatyzacja skidów modułowych

- Łączenie skidów farmaceutycznych ze zdecentralizowanymi rozwiązaniami we/wy

- Izolacja ex w modułowych instalacjach procesowych

- Zdecentralizowane sterowanie interfejsami zaworów

- Monitorowanie siłowników ćwierćobrotowych

- Wykrywanie kolanek rur

- Zdalne sygnały IO

- Planowanie i budowa super skidów

- Łatwe podłączanie urządzeń obiektowych

- Identyfikacja naczyń kriogenicznych

- Identyfikacja mobilnych pojemników

- Identyfikacja mobilnych pojemników przy pomocy czytników ręcznych

- Identyfikacja węży procesowych dla prekursorów

- Identyfikacja przyłączy węży procesowych w obszarach sterylnych

- Identyfikacja przyłączy węży procesowych w strefie 1 ex

- Identyfikacja big bagów i bioreaktorów

- Identyfikacja produktów jednorazowego użytku

- Success Stories

- Bezkontaktowe przekazywanie zasilania I sygnałów dwustanowych

- HMI steruje mieszalnikiem przemysłowym

- Programowalna w codesys bramka BL20 steruje systemem do przetwarzania obrazu

- RFID identyfikuje farmaceutyki

- Pomiar prędkości głowic mieszających w mieszadłach magnetycznych

- Bezpieczna procesowo identyfikacja mediów płynnych

- Półprzewodniki

Select Country

Turck worldwide