RFID w strefie 2 I 22

W zakładzie w Burghausen firma WACKER wykorzystuje system RFID BL ident firmy Turck do niezawodnego wykrywania przesiewaczy bębnowych w swoich systemach znajdujących się w strefie pyłowej Ex 22.

W zależności od zastosowania, proszek dyspersyjny musi być produkowany w odpowiednich wielkościach ziaren. Aby zapewnić spełnienie wymagań i udokumentować ten proces, firma WACKER w Burghausen, przez ostatni rok, identyfikowała szerokość oczek swoich przesiewaczy bębnowych za pomocą systemu RFID BL ident firmy Turck, który jest zatwierdzony do użytku w strefach zagrożonych zapyleniem. Dzięki doskonałym rezultatom osiągniętym z tym systemem, firma wyposaża teraz w niego również pierwsze stacje sprzęgowe.

WACKER – najważniejszy zakład produkcyjny, usytuowany w malowniczym rejonie w położonym w pobliżu granicy austriackiej, w tak zwanym „bawarskim trójkącie chemicznym”. Zakłady chemiczne o powierzchni dwóch kilometrów kwadratowych zatrudniają 10 000 osób w około 150 zakładach i wytwarzają tysiące różnych produktów.

W Burghausen firma chemiczna WACKER produkuje proszki dyspersyjne, które są dodawane do klejów stosowanych do płytek, tynków, jastrychów i innych materiałów budowlanych, aby nadać im odpowiednie właściwości. Aby wytworzyć produkt końcowy, pod koniec procesu produkcyjnego, w wieży suszącej osusza się ciecz. Otrzymany proszek musi być następnie przesiany przez wibrujące sito przed zapakowaniem. Gwarantuje to stałą wymaganą wielkość ziarna wytwarzanego w procesie technologicznym.

Aby zwiększyć przejrzystość i identyfikowalność w produkcji proszku dyspersyjnego, zakład produkcyjny wyraził życzenie automatycznego wykrywania rozmiaru sita stosowanego w przesiewaczach bębnowych. – Właściwy rozmiar ekranu był wcześniej mierzony ręcznie przez pracowników z zakładu – wyjaśnia Michael Holzapfel, inżynier zakładu odpowiedzialny za elektrotechnikę w dziale Construction Polymers. – Aby wykluczyć możliwość błędu ludzkiego, sito używane do każdej partii musi być teraz mierzone automatycznie. Pozwala nam to nie tylko zagwarantować 100% jakość trwającego procesu, ale posiadamy retrospektywny zapis prawidłowego procesu przesiewowego – dodaje Holzapfel.

Ze względu na szczególne warunki środowiskowe w Burghausen, firma WACKER stopniowo wpadła na pomysł zastosowania rozwiązania RFID. Niemniej jednak rozwiązanie musiało zostać dopuszczone do stosowania w strefie pyłowej Ex. – Firma Turck była jedynym producentem, który mógł nam zaoferować system RFID z atestem Ex dla zapylenia w strefie 22 – tak Holzapfel opisuje pierwotny powód wyboru systemu od specjalisty ds. automatyzacji z Mülheim.

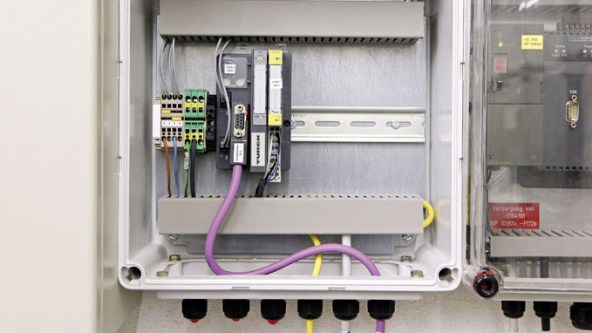

Do tej pory firma WACKER wyposażyła cztery sita bębnowe w głowicę odczytująco-zapisująca typu TNLR-Q80-H1147-Ex, która jest dopuszczona do użytku w strefach Ex 2 i 22. Wszystkie stosowane tam sita były wyposażone w tag Ex TW-R50-B128, na którym przechowywana jest szerokość oczek. Przywieszka w kształcie krążka mocowana jest na krawędzi sita, bezpośrednio pod paskiem z optycznym oznaczeniem szerokości oczka. Głowica odczytująco-zapisująca sczytuje szerokość siatki i przekazuje dane do systemu sterowania poprzez Profibus za pomocą jednej z trzech stacji I/O BL20.

W trakcie instalacji trzeba było pokonać jeszcze jedną przeszkodę. – Blok funkcyjny dostarczany z systemem RFID jest zaprogramowany dla sterownika PLC Siemens S7, a nie dla systemu sterowania procesem Siemens PCS7, którego używamy tutaj – wyjaśnia Holzapfel. –– Jednak nasi specjaliści od oprogramowania ściśle współpracowali z działem wsparcia firmy Turck, aby szybko dostosować blok funkcyjny S7 tak, aby mógł teraz działać również na PCS7.

Read More

- Motoryzacja

- Wykrywanie karoserii

- Zdecentralizowane monitorowanie stacji chłodniczych za pomocą RFID

- Cele spawalnicze robotów połączone w sieci Ethernet+

- Monitorowanie obiegu chłodzenia zacisków spawalniczych

- Monitorowanie przepływu w myjkach bębnowych

- Monitorowanie stanu silników

- Łatwe monitorowanie poziomu chłodziwa w frezarkach CNC

- Tłocznia

- Nadwoziownia

- Lakiernia

- Montaż

- Układ przeniesienia napędu

- Wykrywanie przedmiotu za pomocą UHF RFID

- Monitorowanie podawania smarów chłodzących do maszyn

- Kontrola ciśnienia hydraulicznego w tłoczniach

- Pomiar ciśnienia procesu na podnośnikach

- Warsztat blacharski – kontrola jakości końcówek spawalniczych

- Montaż końcowy – wykrywanie czarnych części na czarnym panelu drzwi

- Montaż końcowy – wykrywanie przeźroczystego szkła dachu panoramicznego

- Układy napędowe – detekcja gumowej uszczelki w bloku silnika

- Detekcja samochodów elektrycznych

- Zrealizowane aplikacje

- Samobieżne wózki 4.0

- RFID Guides AGV in Suspension Production

- Linia produkcyjna tłumików wyposażona w koncentratory połączeniowe IO/Link

- Gotowi na wyspy

- Czujniki nakrętek do przyspawania.

- Identyfikowalność RFID

- RFID w produkcji silników

- Produkcja zderzaków z identyfikacją

- Rozwiązania dla lakierni

- Czujniki spawania i montażu

- Czujniki kąta dla systemów montażowych.

- Identyfikacja narzędzi

- System Pick-to-Light przy montażu zderzaków

- Unikalny produkt przenośnika taśmowego

- RFID w hali montażu nadwozi

- Przemysł Chemiczny

- Energia

- Żywność i napoje

- Logistyka

- ZDECENTRALIZOWANE STEROWANIE MUTINGIEM ELEKTROCZUŁEGO SPRZĘTU

- KOMPAKTOWE MODUŁY WEJŚĆ / WYJŚĆ STERUJĄ SEGMENTAMI PRZENOŚNIKA ROLKOWEGO

- KONTROLA POJEMNIKÓW

- SZYBKIE WYKRYWANIE TAGÓW PRZY BRAMACH MAGAZYNOWYCH

- Wykrywanie przedmiotu za pomocą UHF RFID

- Prewencyjne utrzymanie ruchu w aplikacjach przenośników rolkowych

- Detekcja kontenerów transportowych

- DETEKCJA POZIOMU W NACZYNIACH

- IDENTYFIKACJA NACZYŃ KRIOGENICZNYCH

- IDENTYFIKACJA KONTENERÓW MOBILNYCH ZA POMOCĄ HANDHELDÓW

- IDENTYFIKACJA POJEMNIKÓW NA ŻYWNOŚĆ

- TIER 1 - IDENTYFIKACJA ZDERZAKÓW JUST-IN-SEQUENCE

- MONITOROWANIE STANU MAGAZYNÓW

- CHRONA PRZED KOLIZJĄ NA WÓZKACH WYSOKIEGO SKŁADOWANIA TYPU REACH STACKERS

- Success Stories

- BUFOROWANIE ZIEMNIAKÓW

- STEROWNIKI PLC IP67 KONTROLUJĄCE TRANSPORT W CHŁODNIACH

- STEROWANIE PRĘDKOŚCIĄ ZA POMOCĄ CZUJNIKA RADAROWEGO QT50

- ZASILACZE IP67 DO PRZENOŚNIKÓW

- Modular Conveyor System

- ROZWIĄZANIA RFID DLA MAGAZYNÓW

- RFID wspiera wózki AGV w produkcji zawiesi

- IDENTYFIKACJA RFID W PRZEMYŚLE FARMACEUTYCZNYM

- UHF RFID W CENTRUM DYSTRYBUCJI ŻYWNOŚCI

- AUTONOMICZNA POMOC PRZY PARKOWANIU CIĘŻARÓWEK

- Sprzęt mobilny

- Automatyczna kompensacja pochylenia

- Dystrybucja sygnałów w opryskach polowych

- Pomiar kąta w opryskiwaczu ciągnikowym

- Monitorowanie przepływu materiałów w kombajnie zbożowym

- Określenie położenia kąta wysięgnika

- Oświetlenie przestrzeni z osprzętem w wozach strażackich

- Dwuosiowy pomiar nachylenia kombajnu zbożowego

- Ochrona przed kolizją na wózkach wysokiego składowania typu Reach Stackers

- Success Stories

- Selektywne zbieranie szparagów z autonomicznym robotem

- Pomiar pozycji za pomocą RFID i enkodera

- Kontrola prędkości za pomocą czujnika radarowego QT50

- RFID Prowadzi wózek mobilny AGV w produkcji części do układów zawieszenia.

- Kompaktowe moduły we/wy na jachcie premium

- Wykopy na morzu

- Niech woda płynie

- Uwaga pociąg!

- Dobre połączenie

- Naprzeciw zimie

- Inteligentne dźwigi

- Wyjątkowe podnośniki

- Bezpieczne przejażdżki

- Budowanie w przyszłości

- Dokładne pozycjonowanie wysokości

- Zapobieganie kumulacjom

- Wskaźnik kąta

- Ropa i gaz

- Przemysł opakowaniowy

- Farmacja

- Kontrola połączeń rurowych w strefie ex przy pomocy RFID

- Zdecentralizowana weryfikacja opakowań dla produktów farmaceutycznych przy pomocy systemu RFID

- Automatyzacja skidów modułowych

- Łączenie skidów farmaceutycznych ze zdecentralizowanymi rozwiązaniami we/wy

- Izolacja ex w modułowych instalacjach procesowych

- Zdecentralizowane sterowanie interfejsami zaworów

- Monitorowanie siłowników ćwierćobrotowych

- Wykrywanie kolanek rur

- Zdalne sygnały IO

- Planowanie i budowa super skidów

- Łatwe podłączanie urządzeń obiektowych

- Identyfikacja naczyń kriogenicznych

- Identyfikacja mobilnych pojemników

- Identyfikacja mobilnych pojemników przy pomocy czytników ręcznych

- Identyfikacja węży procesowych dla prekursorów

- Identyfikacja przyłączy węży procesowych w obszarach sterylnych

- Identyfikacja przyłączy węży procesowych w strefie 1 ex

- Identyfikacja big bagów i bioreaktorów

- Identyfikacja produktów jednorazowego użytku

- Success Stories

- Bezkontaktowe przekazywanie zasilania I sygnałów dwustanowych

- HMI steruje mieszalnikiem przemysłowym

- Programowalna w codesys bramka BL20 steruje systemem do przetwarzania obrazu

- RFID identyfikuje farmaceutyki

- Pomiar prędkości głowic mieszających w mieszadłach magnetycznych

- Bezpieczna procesowo identyfikacja mediów płynnych

- Półprzewodniki

Select Country

Turck worldwide